不锈钢冲压件产生翻料、扭曲的原因解决方法跟冲压成形过程

{一}、五金冲压件产生翻料、扭曲的原因及解决方法

随着工业电子的优良化,各行业对五金冲压件要求也越来越高,这其中就包括五金冲压件外形。而在其外形冲裁过程中,容易产生翻料、扭曲现象,影响产品质量.(1).合理的模具设计。在级进模中,下料顺序的安排有可能影响到五金冲压件成形的精度。针对五金冲压件细小部位的下料,一般先安排较大面积之冲切下料,再安排较小面积的冲切下料,以减轻冲裁力对五金冲压件成形的影响。

(2).压住材料。克服传统的模具设计结构,在卸料板上开出容料间隙(即模具闭合时,卸料板与凹模贴合,而容纳材料处卸料板与凹模的间隙为材料厚t-0.03~0.05mm)。如此,冲压中卸料板运动平稳,而材料又可被压紧。关键成形部位,卸料板确定做成镶块式结构,以方便解决长时间冲压所导致卸料板压料部位产生的磨(压)损,而无法压紧材料。

(3).增设强压功能。即对卸料镶块压料部加厚尺寸(正常的卸料镶块厚H+0.03mm),以增加对凹模侧材料的压力,从而冲切时五金冲压件产生翻料、扭曲变形。

(4).凸模刃口端部修出斜面或弧形。这是减缓冲裁力的方法。减缓冲裁力,即可减轻对凹模侧材料的拉伸力,从而达到五金冲压件产生翻料、扭曲的效果。

(5).日常模具生产中,应注意维护冲切凸、凹模刃口的锋利度。当冲切刃口磨损时,材料所受拉应力将增大,从而五金冲压件产生翻料、扭曲的趋向加大。

(6).冲裁间隙不合理或间隙不均也是产生五金冲压件翻料、扭曲的原因,需加以克服。

五金冲压件在级进模中,通过冲切五金冲压件周边余料的方法,来形成冲件的外形。五金冲压件产生翻料、扭曲的主要原因为冲裁力的影响。冲裁时,由于冲裁间隙的存在,材料在凹模的一侧受拉伸(材料向上翘曲),靠凸模侧受压缩。当用卸料板时,利用卸料板压紧材料,防止凹模侧的材料向上翘曲,此时,材料的受力状况发生相应的改变。随卸料板对其压料力的增加,靠凸模侧之材料受拉伸(压缩力趋于减小),而凹模面上材料受压缩(拉伸力趋于减小)。五金冲压件的翻转即由于凹模面上的材料受拉伸而致。所以冲裁时,压住且压紧材料是防止冲件产生翻料、扭曲。

五金冲压件产生翻料、扭曲的原因及解决方法:

1、冲压时产生的冲件毛边所致。需研修冲切刃口,并注意检查冲裁间隙是否合理。

2、冲压时已产生冲件的翻料、扭曲变形,导致折弯后成形不良,需从冲裁下料工位着手解决。

3、折弯时五金冲压件失稳所致。主要针对U形及V形折弯。此问题的处理,对五金冲压件进行折弯前的导位、折弯过程中的导位,以及折弯过程中压住材料防止五金冲压件在折弯时产生滑移是解决问题。

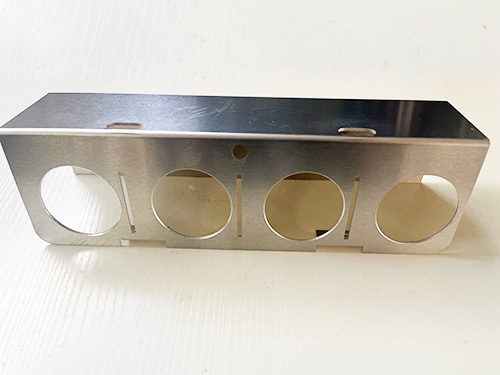

{二}、不锈钢五金冲压件冲压成形过程

本模具设计的主要部件包括凸凹模具的加热管、冷却水管,导向装置,U形槽和板料的定位装置等。

在冲压成形过程中,压边圈会加剧成形件侧壁减薄,造成不锈钢五金冲压件模具与其贴膜困难导致成形件温度缓慢下降。因此为了使冷却区成形件能够以较快的冷却速度下降一般情况下将压边圈与凸模设计为一体,不单独设计压边圈。

导向机构是模具设计中主要的零部件,对于模具精度适宜的安装、提高模具的寿命和成形件的质量有着巨大的作用。常用的导向机构包括导板、导柱和导向块。

等,具体导向机构的形式及其优缺点。

对于T形件热冲压模具,加热区与冷却区型面落差比较大,在20MPa左右的保压力下,会产生较大的侧向力;热冲压成形所需要的操作空间比较大,模具本身设计了卸料装置,综上考虑模具采用导向块作为导向机构。同时由于模具加热区需要加热到400℃以上,考虑到导向机构的热胀性,导向块采用普通螺栓连接以方便装卸。

变强度冲压模具采用加热区、过渡区、冷却区模具分块设计,然后进行镶块紧固连接。对于大中型的镶块连接,常采用螺钉、销钉紧固,具体的形式。本课题试验所用的板料厚度为1.2mm,所以采用螺钉、销钉的紧固形式。